时间:2024-08-17

阅读量:5502

分享:

尾门撑杆是如何使用塑料激光焊接技术的?

尾门撑杆作为汽车车身结构中的一个关键部件,其制造过程对精度、强度和耐久性有着严格的要求。塑料激光焊接技术,以其独特的优势,在尾门撑杆的制造中得到了广泛的应用。以下将详细阐述尾门撑杆是如何使用塑料激光焊接技术的。

一、塑料激光焊接技术概述

塑料激光焊接技术是利用激光束作为热源,通过聚焦系统将激光束聚焦在待焊接的塑料部件上,使塑料在激光的作用下熔化,并在冷却后形成牢固的焊缝。与传统的焊接方法相比,塑料激光焊接具有焊接精度高、热影响区小、焊接速度快、无需额外材料添加等优点,特别适用于对焊接质量和外观要求较高的塑料部件。

二、尾门撑杆塑料激光焊接技术的具体应用

1. 材料选择与预处理

尾门撑杆一般采用热塑性塑料材料,如ABS、尼龙等,这些材料对激光具有良好的吸收性和透过性,适合进行激光焊接。在焊接前,需要对塑料部件进行清洗和干燥处理,以去除表面的油污、水分和杂质,保证焊接质量。

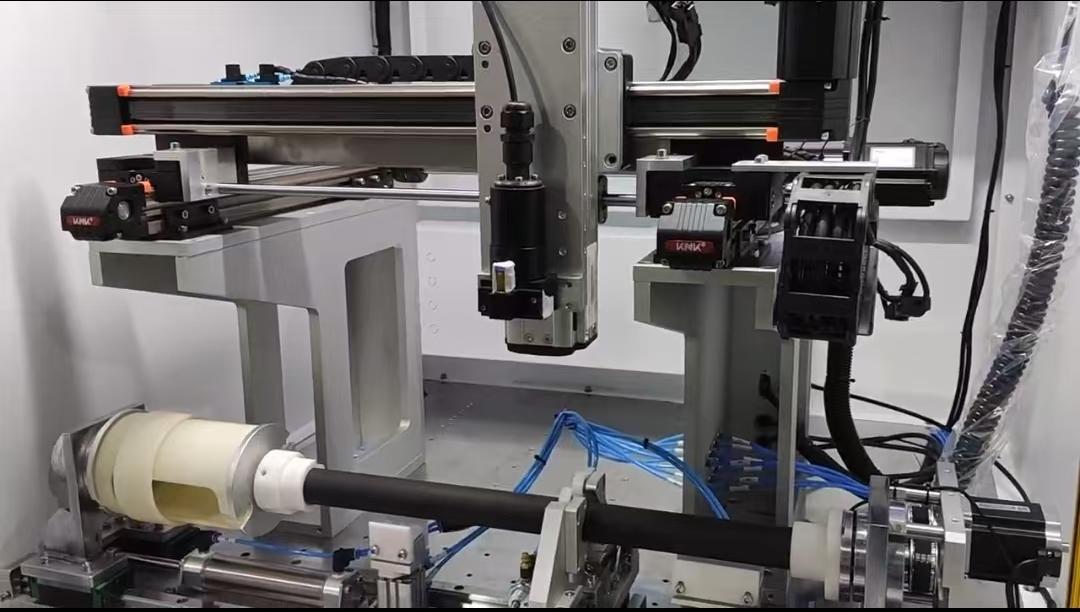

2. 焊接设备与工艺参数设置

尾门撑杆的塑料激光焊接通常使用半导体激光器或光纤激光器作为光源,这些激光器具有输出功率稳定、光束质量好的特点。焊接过程中,需要根据塑料材料的特性和焊接要求,设置合适的激光功率、焊接速度、光斑大小等工艺参数。同时,还需要配备高精度的聚焦系统和稳定的机械系统,以确保激光束能够准确、稳定地作用于焊接区域。

3. 焊接过程控制

在焊接过程中,需要严格控制激光束的移动轨迹和焊接速度,确保激光束能够均匀地作用于焊接区域,避免产生过烧、未熔合等缺陷。同时,还需要对焊接区域进行实时监控,及时调整焊接参数,以应对焊接过程中可能出现的异常情况。此外,为了提高焊接效率和质量,还可以采用自动化焊接设备和计算机控制系统进行焊接过程的自动化控制和优化。

4. 焊接后处理与检测

焊接完成后,需要对尾门撑杆进行后处理,包括去除焊接区域的飞边、毛刺等缺陷,以及进行表面处理和清洁工作。同时,还需要对焊接质量进行检测,包括焊缝的外观检查、尺寸测量、强度测试等,以确保焊接质量符合设计要求。

三、塑料激光焊接技术在尾门撑杆制造中的优势

1. 高精度焊接

塑料激光焊接技术能够实现高精度的焊接,焊缝宽度小、平整度高,能够满足尾门撑杆对焊接精度的严格要求。

2. 高强度连接

通过激光焊接形成的焊缝具有较高的强度,能够承受尾门撑杆在工作过程中产生的各种力和力矩,保证汽车的安全性和可靠性。

3. 良好的密封性

塑料激光焊接技术能够实现无缝连接,焊接区域没有孔洞和缝隙,具有良好的密封性,能够防止水分、灰尘等杂质进入尾门撑杆内部,延长其使用寿命。

4. 高效节能

塑料激光焊接技术具有焊接速度快、热影响区小的特点,能够显著提高生产效率并降低能耗。同时,激光焊接过程中无需添加额外材料,也减少了材料浪费和环境污染。

四、结论

综上所述,塑料激光焊接技术在尾门撑杆的制造中发挥着重要作用。通过选择合适的材料、设置合适的工艺参数、严格控制焊接过程以及进行必要的后处理和检测工作,可以确保尾门撑杆的焊接质量符合设计要求。同时,塑料激光焊接技术还具有高精度、高强度连接、良好密封性和高效节能等优点,为汽车制造业的发展提供了有力支持。随着技术的不断进步和应用的不断推广,相信塑料激光焊接技术将在更多领域得到广泛应用并发挥更大作用。

2024.06.19

2024.10.19

2023.08.25

2024.04.25

2024.03.29

2024.06.07

2024.09.21

2024.07.06

2024.03.08

2024.02.29